Kraftstoff gemeinsamer Schienendrucksensor 55PP32-01 für Santana

Produkteinführung

Testmerkmale

Die Vielfalt und der schnelle Wandel der getesteten Objekte

Zu den häufig verwendeten Sensortypen in Automobilen gehören der Radschwindigkeitssensor, die Kurbelwellen-/Nockenwellen -Positionssensor, der Temperatursensor, den Drucksensor, der Klopfensensor usw. In Anbetracht des endlosen Fahrzeugstroms hat jeder Sensor mit derselben Funktion unterschiedliche Unterschiede im Erscheinungsbild, und die Anforderungen an Messindikatoren und Produktionsumgebung werden immer anspruchsvoller, was es für die traditionelle einzelne Testbank unmöglich macht, eine solche Vielfalt der Sensorproduktion zu sorgen.

Testnäherung

In der tatsächlichen Produktion ähnelt der Testinhalt verschiedener Sensoren bis zu einem gewissen Grad. Denn aus dem Testprinzip sind Automobilsensoren hauptsächlich in aktive/passive, Temperatur, Drucksensoren und andere Typen unterteilt. Das heißt, für verschiedene Sensoren bedeutet dies, solange das Testerprinzip gleich ist, dass ihre Testinstrumente und andere Geräte gleich sind.

Testausrüstung

Die Produktionslinie für Automobilsensor erfordert die Verwendung wirtschaftlicher, effizienter, automatischer und flexibler Testgeräte und hat die Eigenschaften von hoher Automatisierung, hoher Effizienz, hoher Produktivität und hoher Zuverlässigkeit. Die Sensorhersteller hoffen, dass die Testausrüstung nach einmaliger Investition selbst kontinuierlich erweitert werden kann, um die neuesten Produkte und höheren Leistungsanforderungen effektiv zu unterstützen, wodurch die Effektivität von Gerätekapitalinvestitionen sichergestellt wird.

Andere Anforderungen

Um die Produktionsqualität zu gewährleisten, muss das Gerät über eine bestimmte statistische Fähigkeit des Produktionsprozesses verfügen, und es ist hilfreich, das durch menschliche Faktoren verursachte Problem der Produktionsqualität zu verringern. Integration und Intelligenz sind die Entwicklungstrends von Automobilsensoren. Wenn nur der endgültige Test durchgeführt wird, ist es zu spät, um das Problem zu finden, sodass der Test häufig mit dem Produktionsprozess interagiert. Auf diese Weise muss die Testausrüstung einerseits gut mit anderen Geräten in der Produktionsleitung verbunden sein. Andererseits können die Informationen und die Datenaustausch zwischen den Geräten realisiert werden.

Produktbild

Unternehmensdetails

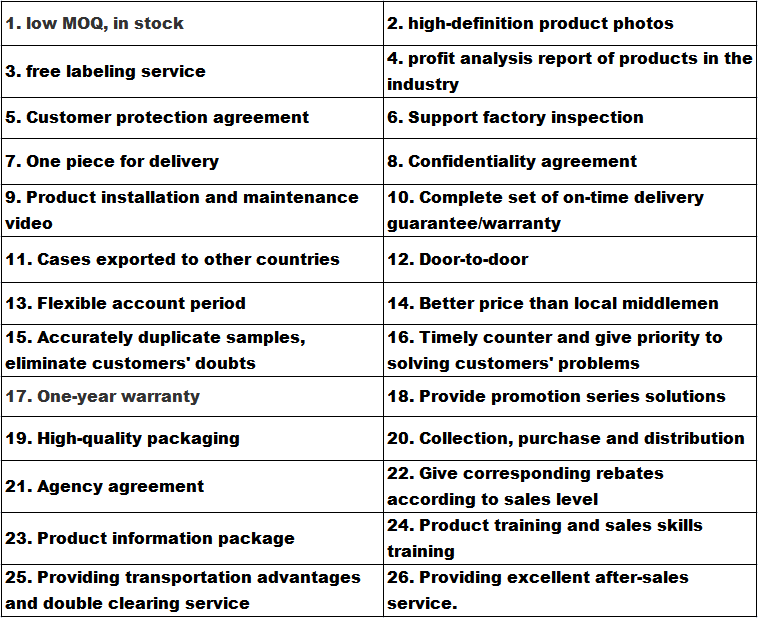

Unternehmensvorteil

Transport

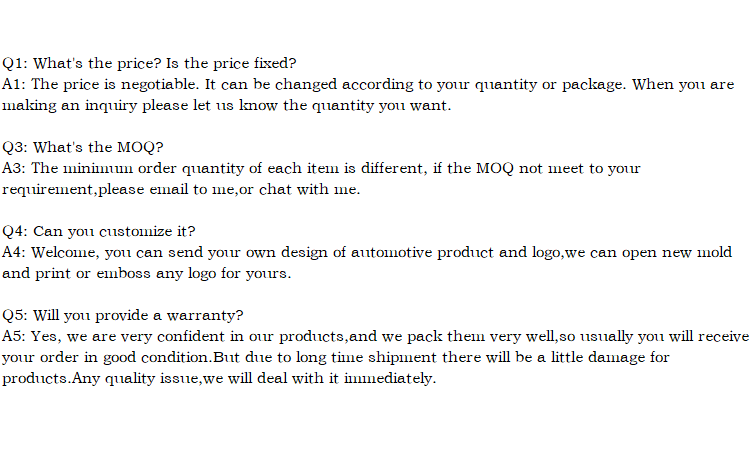

FAQ