Motordrucksensor 2CP3-68 1946725 für Carter Bagger

Produkteinführung

Eine Methode zur Herstellung eines Drucksensors, der durch die folgenden Schritte gekennzeichnet ist:

S1, der einem Wafer mit einer Rückenfläche und einer vorderen Oberfläche versorgt; Bildung eines piezoresistiven Streifens und eines stark dotierten Kontaktbereichs auf der vorderen Oberfläche des Wafers; Einen Drucktiefenhöhle bilden, indem die hintere Oberfläche des Wafers geätzt wird;

S2, ein Stützblatt auf der Rückseite des Wafers verbinden;

S3, Herstellung von Bleilöchern und Metalldrähten auf der vorderen Seite des Wafers und verbinden piezoresistive Streifen, um eine Weizensteinbrücke zu bilden;

S4, Ablagerung und Bildung einer Passivierungsschicht auf der vorderen Oberfläche des Wafers und öffnen Sie einen Teil der Passivierungsschicht, um einen Metallpolsterbereich zu bilden. 2. Die Herstellungsmethode des Drucksensors gemäß Anspruch 1, wobei S1 ausdrücklich die folgenden Schritte umfasst: S11: S11: Bereitstellung eines Wafers mit einer Rückseite und einer vorderen Oberfläche und Definieren der Dicke eines druckempfindlichen Films auf dem Wafer; S12: Die Ionenimplantation wird auf der vorderen Oberfläche des Wafers verwendet, piezoresistive Streifen werden durch einen Hochtemperaturdiffusionsprozess hergestellt, und die Kontaktregionen werden stark dotiert. S13: Ablagerung und Bildung einer Schutzschicht auf der vorderen Oberfläche des Wafers; S14: Ätzen und einen Drucktiefenhöhle auf der Rückseite des Wafers bilden, um einen druckempfindlichen Film zu bilden. 3. Die Herstellungsmethode des Drucksensors nach Anspruch 1, wobei der Wafer SOI ist.

1962 haben Tufte et al. Herstellte zum ersten Mal einen piezoresistiven Drucksensor mit diffusen Siliziumpiezoresistivstreifen und Siliziumfilmstruktur und begann die Forschung zum piezoresistiven Drucksensor. In den späten 1960er und frühen 1970er Jahren brachte das Erscheinungsbild von drei Technologien, nämlich die anisotrope Ätztechnologie, die Ionenimplantationstechnologie und die anodische Bindungstechnologie, große Veränderungen am Drucksensor, der eine wichtige Rolle bei der Verbesserung der Leistung des Drucksensors spielte. Mit der Weiterentwicklung der Mikromachining -Technologie wie anisotropes Ätzen, Lithographie, Diffusionsdotierung, Ionenimplantation, Bindung und Beschichtung wurde die Größe des Drucksensors kontinuierlich reduziert, die Empfindlichkeit wurde verbessert und die Leistung ist hoch und die Leistung ist ausgezeichnet. Gleichzeitig machen die Entwicklung und Anwendung neuer Mikromachining -Technologie die Filmdicke des Drucksensors genau kontrolliert.

Produktbild

Unternehmensdetails

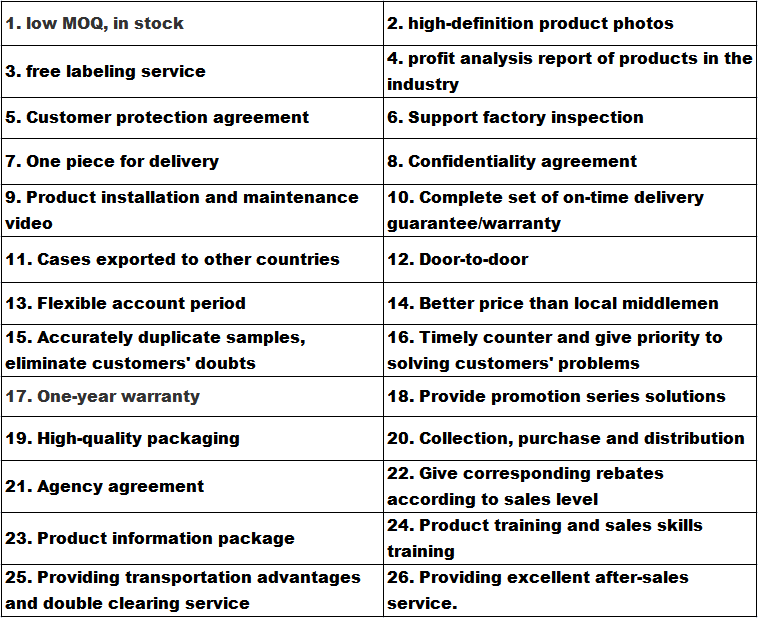

Unternehmensvorteil

Transport

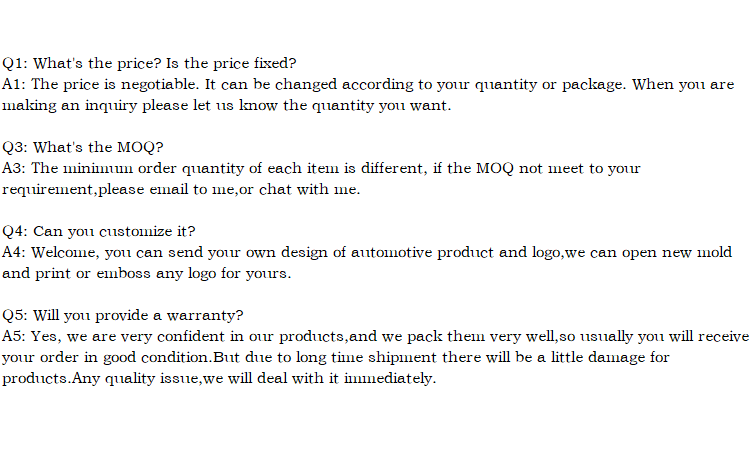

FAQ